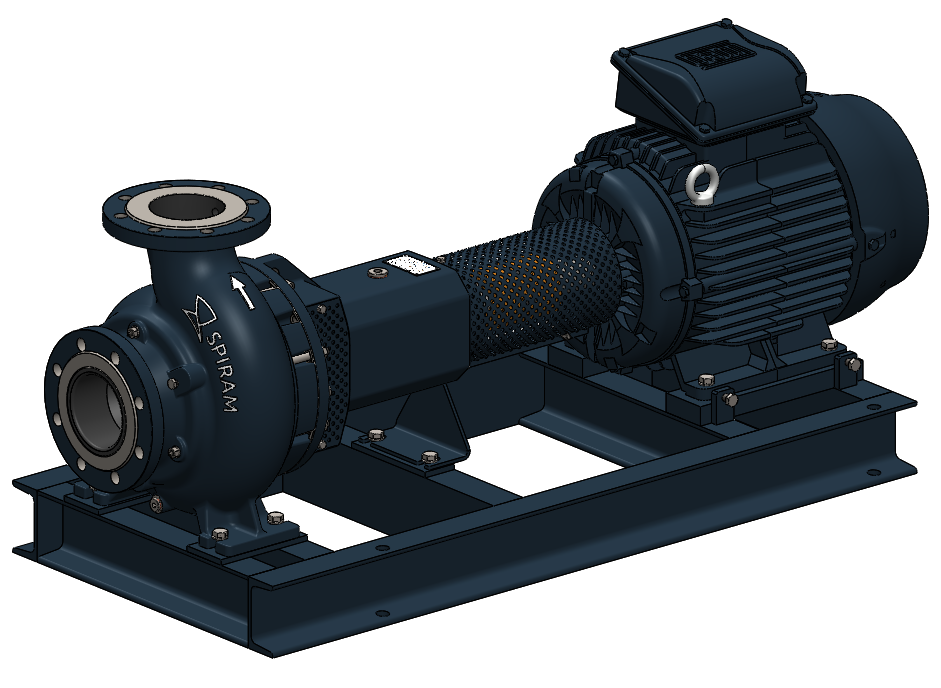

10 KROKOV vývoja a výroby čerpadiel SPIRAM podľa štandardov INDUSTRY 4.0

V predchádzajúcej časti (Krok číslo 5) sme Vám priblížili proces hydraulického návrhu vo virtuálnom prostredí a kontrolu výsledkov tohto procesu. V rámci jednotlivých etáp výroby sa posúvame ďalej - k návrhu konštrukcie čerpadla.

Konštruktér musí pri návrhu čerpadla zohľadniť viaceré faktory, aby výsledný návrh spĺňal funkčné i ekonomické hľadisko výroby. Zároveň majú na jeho prácu vplyv samotné možnosti výroby a v neposlednom rade vstupuje do návrhu dizajn. Ten je jedným z parametrov odlišujúcich čerpadlá SPIRAM od konkurenčných strojov.

Hlavné požiadavky konštrukcie

Hlavné požiadavky konštrukcie na voľbu rozmerov a druhu materiálu sú nasledujúce:

- súčiastky dimenzovať podľa adekvátne presných výpočtov

- pri návrhu rešpektovať normy ako napríklad ISO2858 a ISO5199

- v dostatočnej miere využívať vlastnosti materiálov a optimalizovať využitie materiálov z hľadiska ich kvality a hodnoty

- predpisovať minimálne prídavky na obrábanie

- využívať dostupné polotovary

- používať optimálne technológie výroby, podľa kvalitatívnych a ekonomických kritérií

Hlavné požiadavky konštrukcie z hľadiska tvaru a rozmerov súčiastok sú nasledujúce:

- stupeň presnosti, tolerancie a náročnosť na akosť povrchu súčiastok prispôsobiť s ohľadom na aplikáciu

- s ohľadom na technológiu a montáž voliť čo najideálnejšie tvary

- typizáciou zabezpečovať variabilitu súčiastok

- orientovať sa na používanie nakupovaných súčiastok, pretože sú vyrábané u špecializovaných výrobcov s predpokladom vyššej úrovne a efektívnejšej výroby (väčšinou ide o nakupované diely)

Vstupné podklady

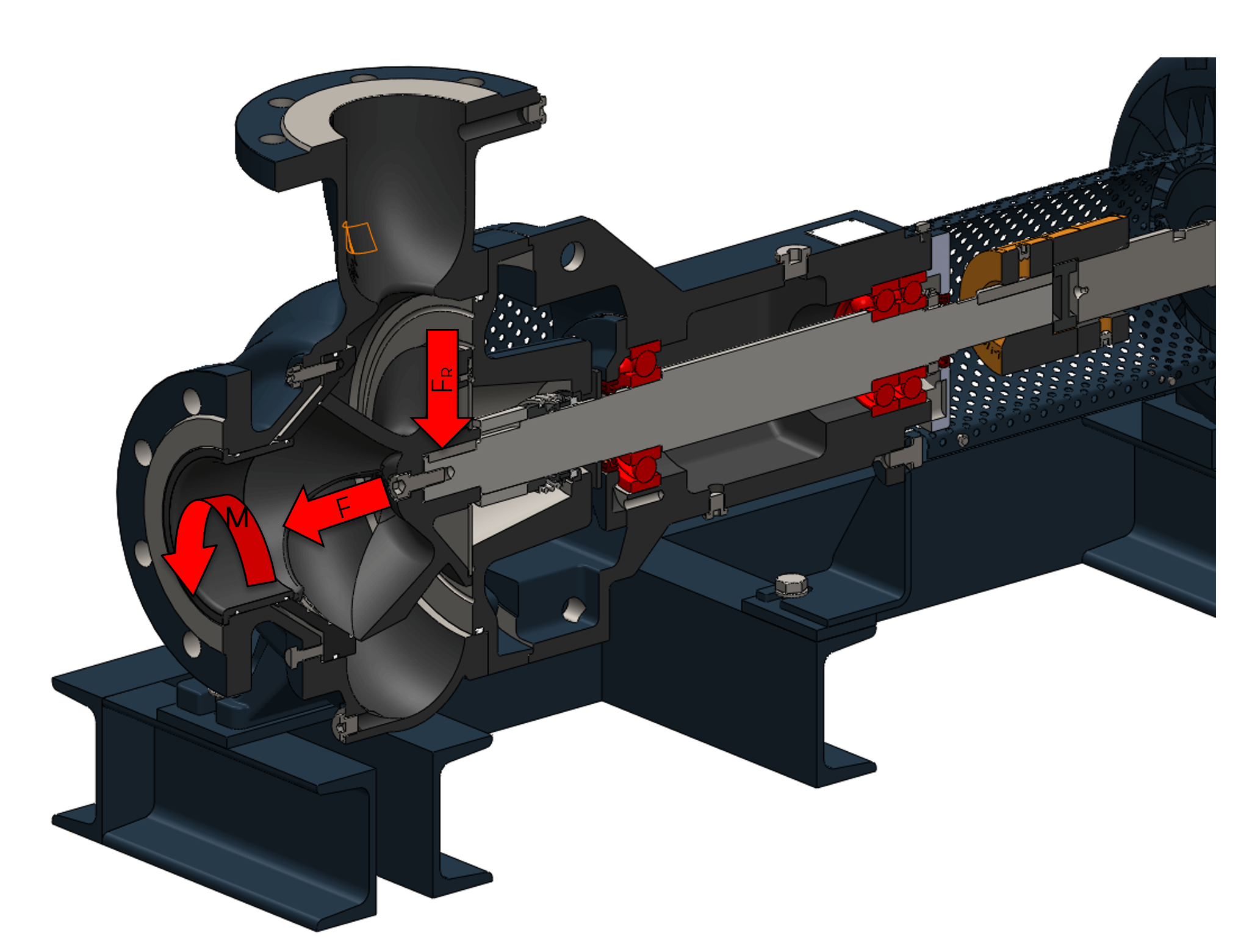

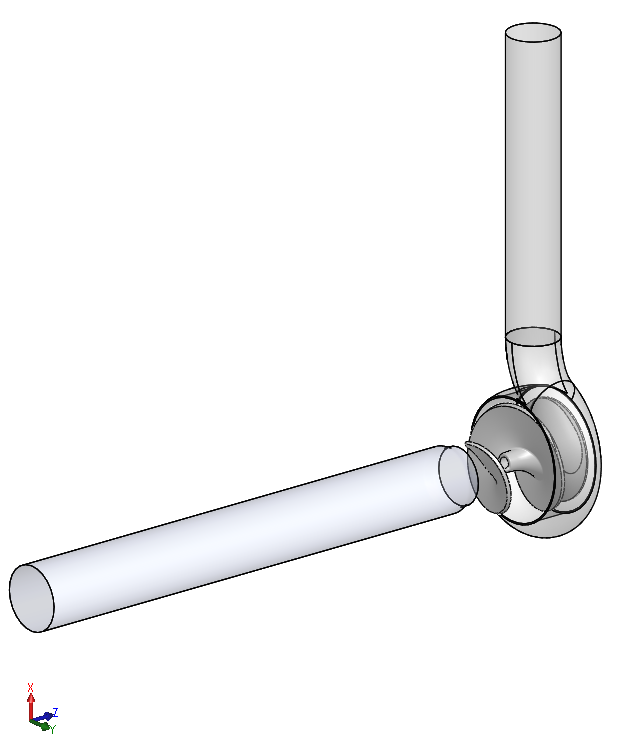

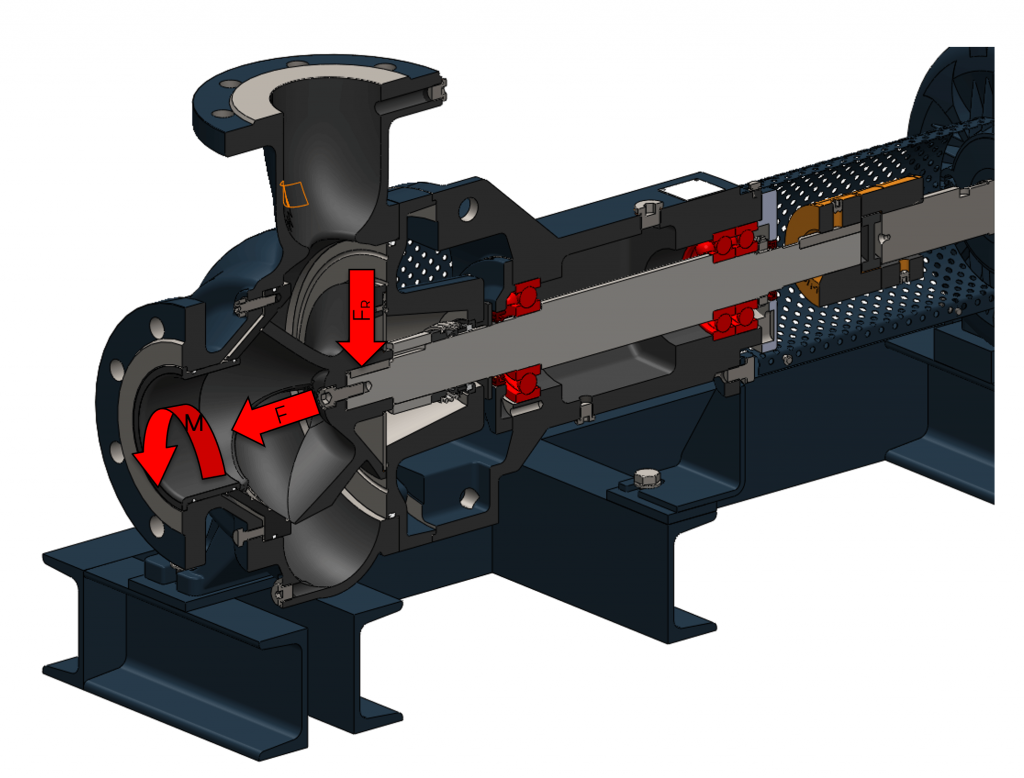

Vstupným podkladom pre konštrukciu je 3D hydraulický model vodolátky so zjednodušeným obežným kolesom (Obr.1.). Ďalším vstupom sú pre konštruktéra vypočítané sily pôsobiace na jednotlivé časti čerpadla. Pri konštrukcii na mieru, samozrejme, vstupujú do celkového návrhu čerpadla SPIRAM požiadavky zákazníka.

3D modelovanie

Modelovanie čerpadla prebieha v 3D CAD softwari SOLIDWORKS. Okrem vytvorenia reálneho modelu umožňuje taktiež generovanie výkresov, čo skracuje celkový čas vývoja. Softvér podporuje rôzne výpočty, simulácie, odhad nákladov, kontrolu vyrobiteľnosti, vizualizáciu, dizajn, správu súborov i výstup pre CAM a mnohé ďalšie funkcie.

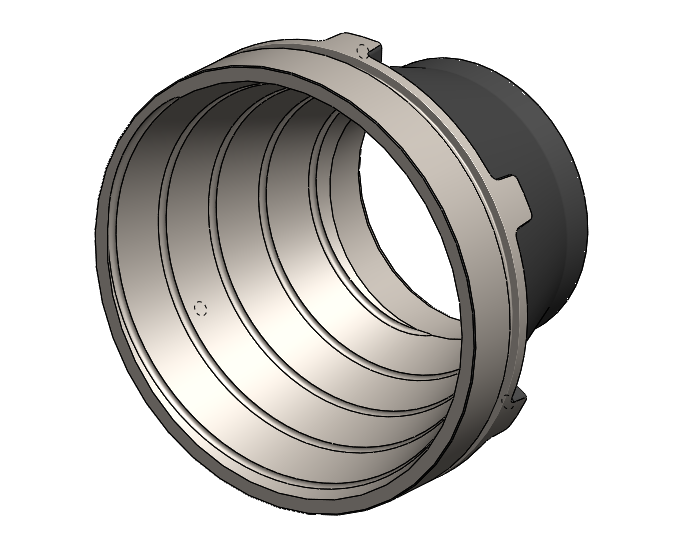

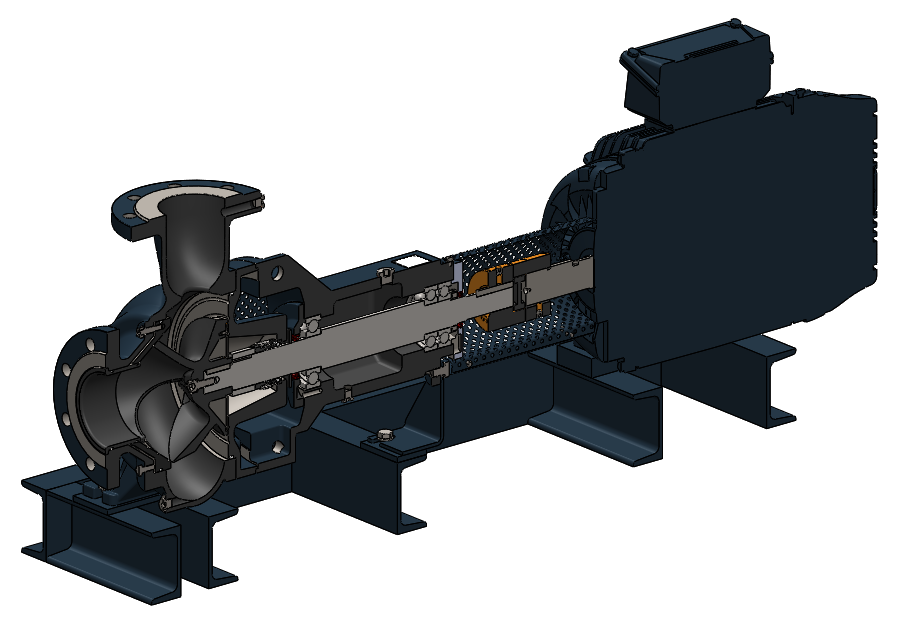

Pri modelovaní tela špirály sa začína 3D hydraulickým modelom, ktorý sa postupne obaľuje požadovaným materiálom predpokladanej hrúbky. Vzniká nám tvar odliatku. Zhotovený model odliatku špirály sa vkladá do zostavy, kde sa k nej pridávajú ďalšie diely.

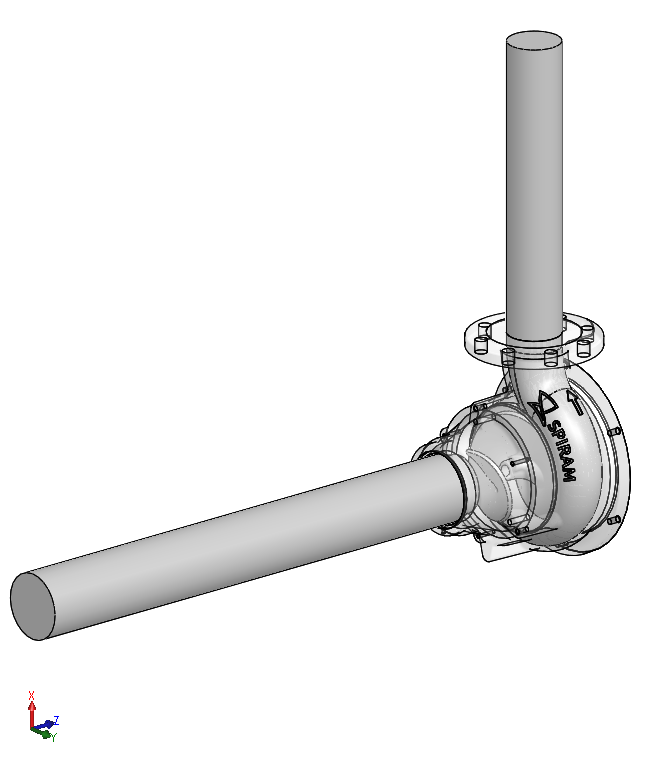

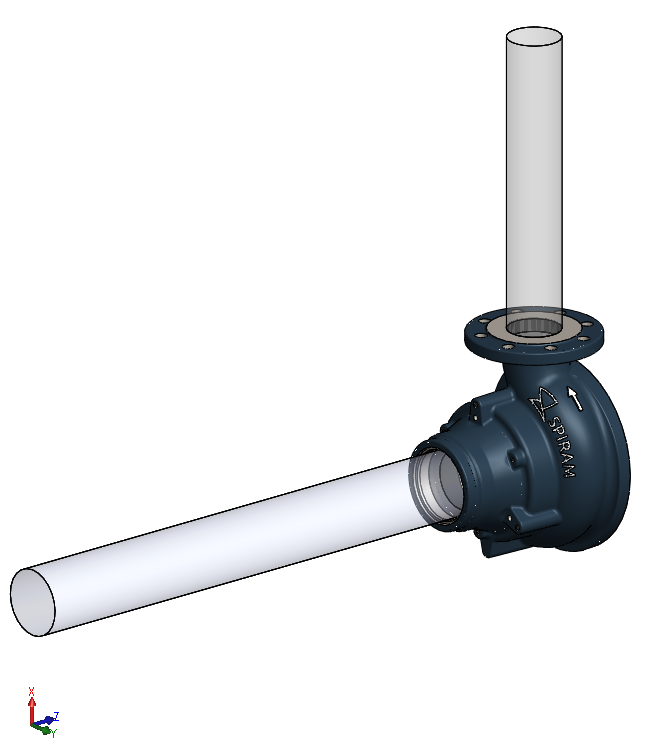

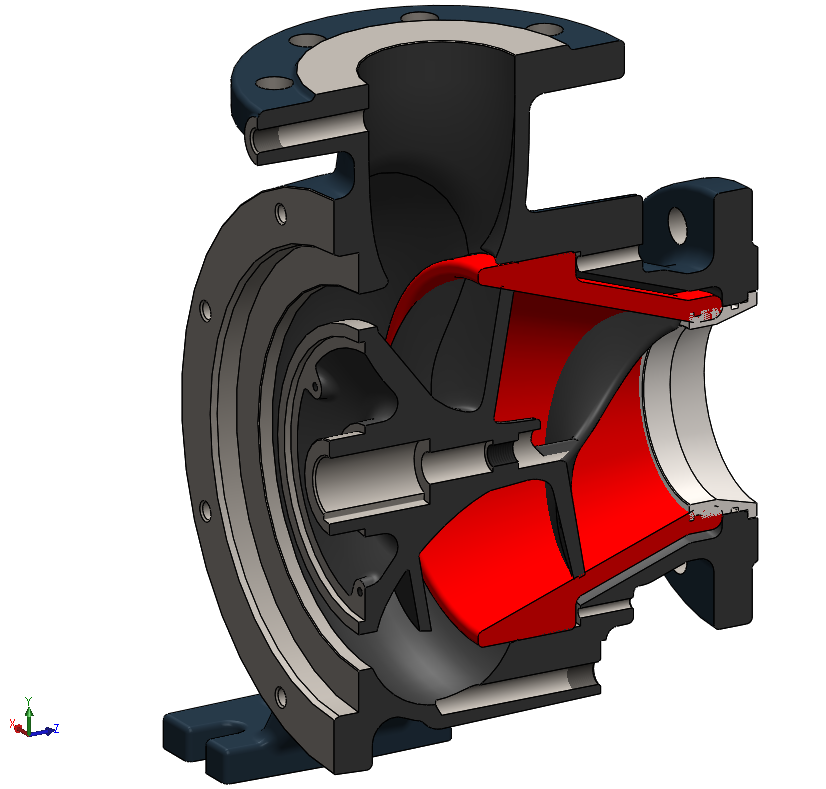

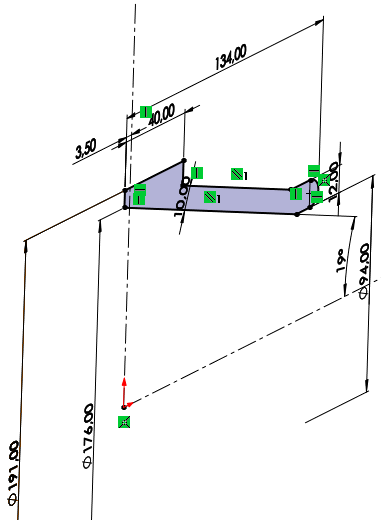

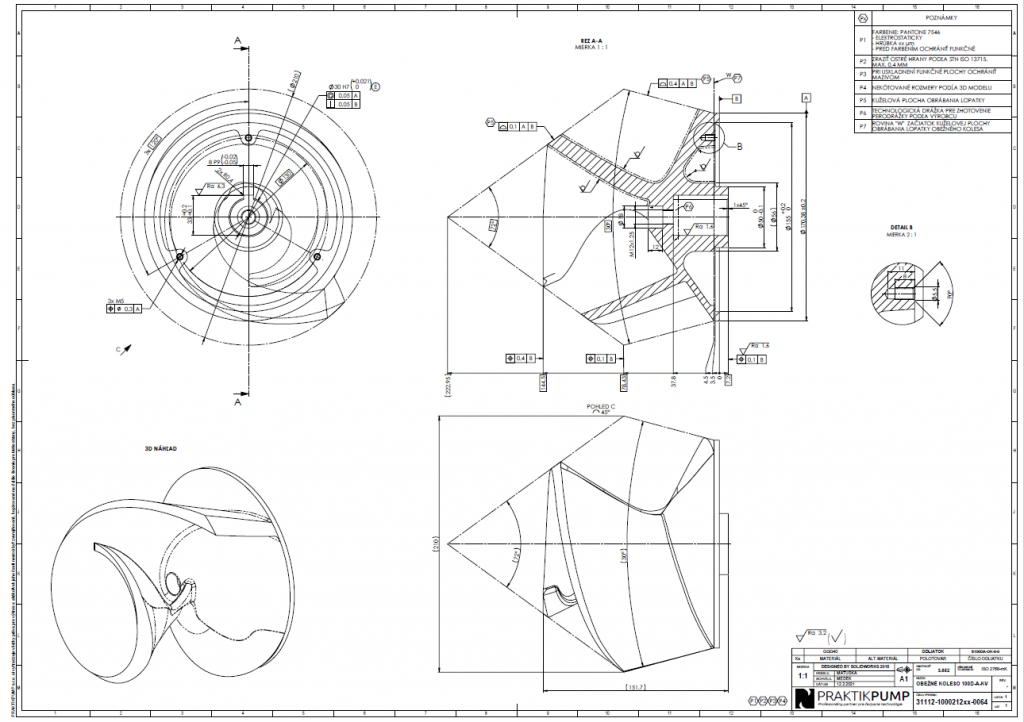

Do medzery medzi špirálou a obežným kolesom sa navrhuje vhodný tvar predného disku, ktorý je tiež ako odliatok vložený do zostavy (obr.2.). Postupne konštruktér upravuje predný disk (obr.3.) i jednotlivé diely, ich tvar, vzájomnú polohu a funkčné plochy obrábania. Do úvahy berie výrobné know-how a požadované rozmery na základe noriem.

Jednotlivé diely sú modelované ako odliatky s pridaným obrábaním. Pri navrhovaní dielu sa dodržiava vhodná metodika modelovania pre spätnú úpravu dielu.

Postup pre ostatné diely vyrábané z odliatkov je rovnaký. Medzi odliatky patrí špirála, obežné koleso, predný/zadný disk, prípadne iné diely vhodné na výrobu pomocou odlievania a následného obrobenia.

Diely ako základová doska či nosné prvky sa väčšinou navrhujú z profilovej ocele a plechov. Ostatné diely čerpadla ako napríklad motory alebo upchávky sú nakupované výhradne od najväčších renomovaných svetových výrobcov, napr. elektromory od značky Siemens, mechanické upchávky značiek John Crane, Chesterton, a pod.

Statické a dynamické výpočty

Pre správne navrhnutie čerpadiel SPIRAM sú nutné statické a dynamické výpočty. Výpočty sú nutné pre správne dimenzovanie jednotlivých častí čerpadiel, majú vplyv na životnosť a celkovú spoľahlivosť čerpadla.

V neposlednom rade má vplyv na celkovú životnosť i pravidelná kontrola a údržba. Pri výpočte medzných stavov súčiastok uvažujeme s vysokou mierou bezpečnosti.

Na medzné stavy majú vplyv rôzne faktory:

- prevádzkové faktory (teplota, rýchlosť zaťažovania, vplyv prostredia atď.)

- technologické faktory (drsnosť povrchu, mechanické spevnenie atď.)

- metalurgické faktory (chemické zloženie materiálu, chemické – tepelné spracovanie atď.)

- konštrukčné faktory (úprava tvaru, zvýšenie tuhosti, odstránenie koncentrácie zaťažení atď.)

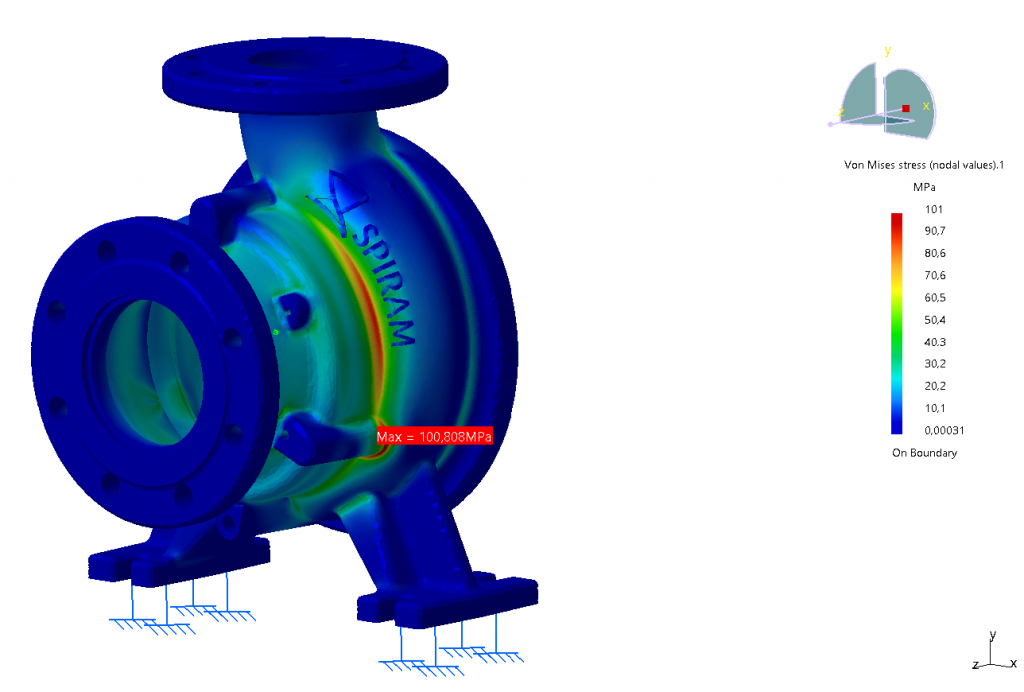

Po navrhnutí špirály čerpadla sa vykonáva pevnostná analýza, kde sa počíta:

- napätie vplyvom síl a momentov na prírubách

- napätie od vnútorného tlaku obr.5

Na základe vypočítaných hodnôt konštruktér navrhne vhodné úpravy, ako zväčšenie hrúbky steny špirály, pridanie výstuží a rebier, či zmena zaoblení v kritických prechodoch priemeru.

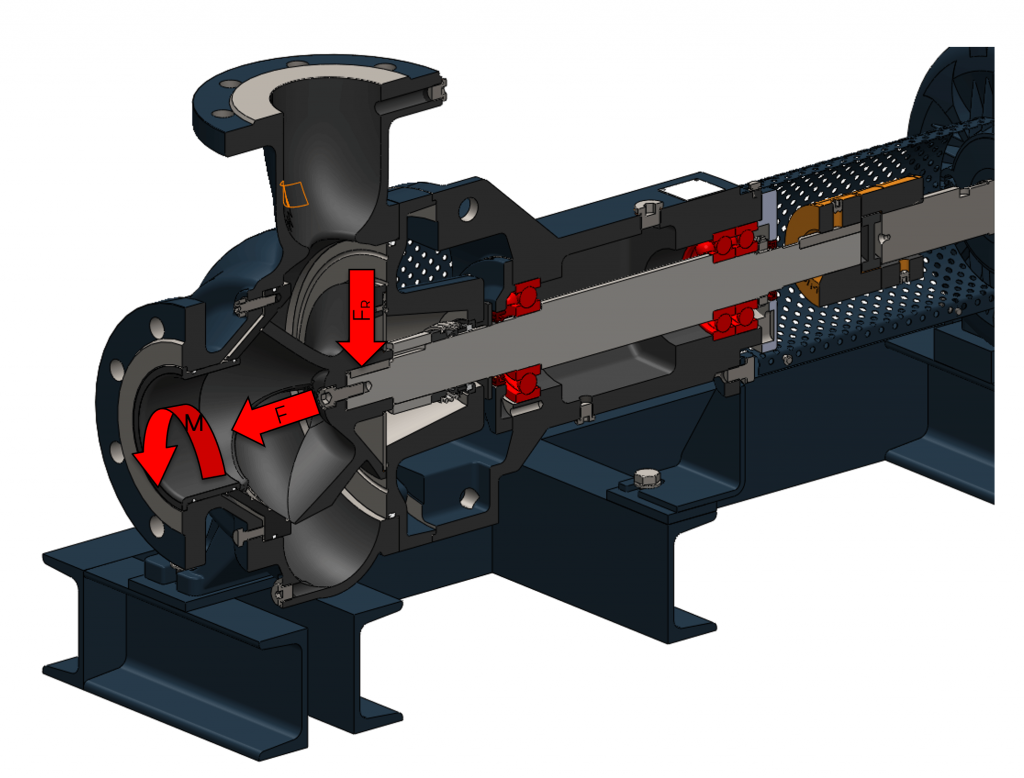

Ďalšie výpočty sa vykonávajú pre najviac namáhané diely ako sú hriadele a ložiská. Pre výpočet sa používa špecializovaný program, ktorý na základe vstupných údajov vypočíta požadované hodnoty ako napr.: max. priehyb, max. napätie v ohybe, strihu atď. či rezonančné otáčky. Na základe výpočtu je nutné upraviť hriadeľ do stavu, kedy vyhovuje všetkým vypočítaným podmienkam.

Tak ako pre hriadeľ je nutný výpočet pre ložiská. Podkladom je radiálna a axiálna sila pôsobiaca na obežné koleso SPIRAM (obr.6.). Z obežného kolesa sa cez hriadeľ prenášajú sily na ložiská a cez špecializovaný program prebieha výpočet. Na základe výpočtu sa volí vhodné ložisko, výhradne z ponuky renomovaných výrobcov.

Norma ASME/ANSI B73.1 pre procesné čerpadlá nám špecifikuje, že valivé ložiská musia mať zaručenú minimálnu trvanlivosť pri maximálnych zaťaženiach.

API Štandard 610 pre čerpadlá v rafinériách špecifikuje, že valivé ložiská musia mať základnú trvanlivosť väčšiu ako 25.000 h pri predpísaných podmienkach čerpadla. Výpočtová životnosť čerpadiel SPIRAM je však násobne vyššia pre maximálne životnosti.

Technická normalizácia

Technická normalizácia, ako súčasť všeobecnejšieho pojmu Normalizácia, je činnosť zameraná na zjednodušenie, zjednotenie a zhospodárnenie konštrukcie, výroby, postupov alebo služieb.

Vo výrobnom procese sa uplatňujú technické normy. Sú to predpisy pre technickú, technologickú a ekonomickú stránku výroby. Predpisujú tvar, veľkosť, spôsob spracovania, technológiu výroby a návod na použitie výrobkov.

Pri návrhu dielov sa najčastejšie využívajú normy GPS (Geometrická špecifikácia výrobku), alebo príbuzné normy, súvisiace či ovplyvňujúce niekoľko alebo všetky všeobecné reťazce GPS noriem.

Ako príklad pre tvarované diely je potrebné pri návrhu dodržiavať STN EN ISO 8062 Geometrické špecifikácie výrobkov (GPS). Rozmery a geometrické tolerancie pre tvarované diely. Ďalšou normou pri základnom návrhu je EN 2858 Odstredivé čerpadlá s axiálnym vstupom PN-16.

Pri návrhu čerpadiel SPIRAM musí konštrukčné oddelenie aktívne sledovať a uplatňovať všetky aktuálne normy.

Technická dokumentácia

Technickú dokumentáciu tvorí súhrn informácií v písomnej, grafickej, alebo inak zaznamenanej podobe, v papierovej alebo elektronickej forme.

Z hľadiska účelu použitia dokumentácie čerpadla SPIRAM môžeme rozlíšiť:

- konštrukčnú dokumentáciu - súbor dokumentov definujúcich čerpadlo, napr. konštrukčné výkresy, výpočty, výsledky skúšok, technické správy, analýza bezpečnostných rizík, FMEA, atesty materiálov, dokumentácia a certifikáty prevzatých komponentov

- výrobnú dokumentáciu - súbor dokumentov potrebných na výrobu čerpadla, napr. výrobné výkresy dielov upravené pre konkrétnu technológiu a organizáciu výroby, montážne výkresy, postupové výkresy, výkresy špeciálneho náradia, rozpisy materiálu a polotovarov, technologické postupy, normy práce

- prevádzkovú dokumentáciu - súbor dokumentov potrebných na prevádzku, napr. návody na uvedenie do prevádzky, obsluhu a údržbu, plán opráv, zoznam náhradných dielov, certifikáty kvality, FMEA pre prevádzku, analýza bezpečnostných rizík a bezpečnostné opatrenia, špeciálna dokumentácia pre vyhradené technické zariadenia (zaradenie, zoznam prvkov, plán revízií, kniha revízií…)

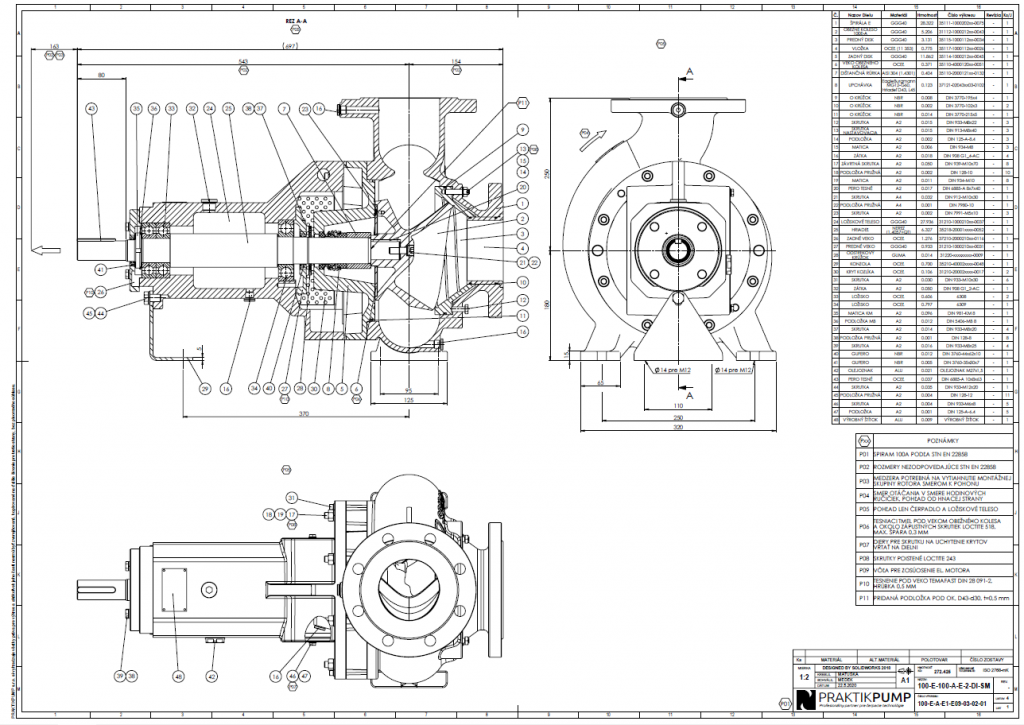

Po zhotovení 3D návrhu čerpadla a kontrole výpočtov z 3D modelu zostavy a jednotlivých dielov sa vytvárajú výkresy (obr.7.). Program SOLIDWORKS uľahčuje prácu s vytváraním výkresov kde sa vkladá hotový model do výkresu a konštruktér si zvolí požadované pohľady, či vytvorí detaily a rezy. Výhodou je automatická úprava výkresu pri zmene zostavy, alebo modelu jednotlivého dielu.

Pri vytváraní zostavného a výrobného výkresu sú výhodou prednastavené šablóny, tabuľky, poznámkové bloky čo značne zjednodušuje prácu konštruktéra. Vložený zoznam dielov je možné exportovať do programu Microsoft Excel, kde sa dá s údajmi pracovať ďalej, pre potreby jednotlivých oddelení.

V ďalšej časti Vám ukážeme výrobu modelových zariadení v našej vlastnej modelárni.

Prečítajte si aj ďalšie články zo série:

10 KROKOV VÝVOJA A VÝROBY ČERPADIEL SPIRAM PODĽA ŠTANDARDOV INDUSTRY 4.0

- KROK 1: ZADÁVACIE PARAMETRE

- Rozhodujúce faktory pre začatie vývoja čerpadiel SPIRAM

- KROK 2: NÁVRH HYDRAULICKEJ ČASTI ČERPADIEL SPIRAM

- KROK 3: VYVAŽOVANIE OBEŽNÉHO KOLESA ČERPADLA SPIRAM

- KROK 4: VÝPOČET SÍL ČERPADLA SPIRAM

- KROK 5: KONTROLA VÝSLEDKU HYDRAULICKÉHO VÝVOJA

- KROK 6: NÁVRH KONŠTRUKCIE ČERPADLA

- KROK 7: VÝROBA MODELOVÝCH ZARIADENÍ NA ODLIEVANIE

- KROK 8: VÝROBA ČERPADLA – ODLIEVANIE, OBRÁBANIE, KOMPLETOVANIE, LAKOVANIE

- KROK 9: SKÚŠOBNÝ CHOD ČERPADLA SPIRAM

- KROK 10: MONTÁŽ ČERPADLA SPIRAM