10 KROKOV vývoja a výroby čerpadiel SPIRAM podľa štandardov INDUSTRY 4.0

V predošlej časti sme detailne opísali jeden z najdôležitejších krokov v rámci vývoja a výroby čerpadiel SPIRAM - zadávanie parametrov. Ich definíciou sa začína proces, za vývojom ktorého sú tisíce hodín práce výskumníkov.

Návrh hydraulickej časti čerpadla predchádza samotnému vývoju čerpacieho agregátu. Na jeho počiatku stál rozsiahly výskum, ktorý spájal teóriu hydrauliky s počítačovými programami. Proces zahŕňal hľadanie správnej cesty matematických výpočtov, definovanie správnych vzorcov a vzťahov, odladenie počítačových programov, až po vytvorenie vlastného výpočtového softvéru.

Paradoxne, vedecké poznatky neboli zdrojom, ale výsledkom nášho know-how. Odborné články zaoberajúce sa výskumom čerpadiel SPIRAM boli uverejnené v medzinárodných vedeckých publikáciách a zborníkoch.

Zadané parametre

Pri hydraulickom návrhu jednolopatkových čerpadiel SPIRAM sa vždy vychádza zo zadaných hydraulických parametrov ako prietok Q (l/s), dopravná výška H (m) a hydraulická účinnosť η (%) , ktoré potrebujeme dosiahnuť v jeho optimálnom pracovnom bode BEP. Okrem týchto dôležitých parametrov je potrebné tiež dosiahnuť aj určitú guľovú priechodnosť Ød (mm) a optimálne strmý sklon krivky Q-H.

Celý proces bol popísaný v KROKU č. 1. Po kontrole realizovateľnosti hydrauliky s požadovanými parametrami sa prechádza na jednu z najkomplikovanejších fáz vývoja a výroby čerpadiel, a to vývoj samotnej hydrauliky.

Rýchlobežnosť

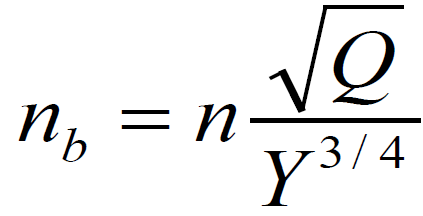

V prvom kroku je potrebné finálne overiť, či je možné navrhnúť hydrauliku, ktorá bude pracovať v optimálnom pracovnom bode pri zadaných parametroch. Pre tento účel slúži výpočet bezrozmerného parametra s názvom rýchlobežnosť, ktorý sme bližšie popísali v tomto článku.

Ako už bolo skôr spomenuté, súčiniteľ rýchlobežnosti tvorí základ pre hydraulickú klasifikáciu t.j. výber vhodného typu obežného kolesa a difúzora (špirály) pre vyžadované parametre Q a H a pre dané otáčky n, pre určenie smerných parametrov pre výpočet hydraulických tvarov čerpadla a pre určenie predbežných priebehov Q-H, Q-P a Q-η.

Preto overenie a finálne odsúhlasenie tejto hodnoty je nevyhnuté pre postup v ďalšej fáze vývoja.

Návrh lopatky vo vlastnom softvérovom prostredí

Vzhľadom k tomu, že pre návrh hydrauliky s jednolopatkovým obežným kolesom neexistuje dostupná literatúra okrem odborných článkov, ktorých väčšina bola zverejnená práve vývojovým tímom SPIRAM, bolo nevyhnutné stanoviť správny postup pre návrh hydrauliky čerpadla a samotného tvaru obežného kolesa.

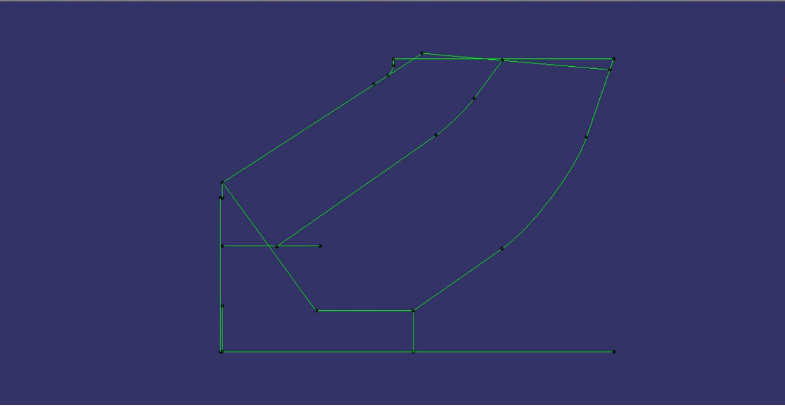

V začiatkoch vývoja jednolopatkových čerpadiel SPIRAM sa každý jeden hydraulický návrh modeloval v 3D prostredí manuálne. Neskôr sa začali používať prvé jednoduché skripty, ktoré uľahčovali generovanie lopatkovej plochy. V dnešných podmienkach sa na tento návrh používa vlastný návrhový softvér, ktorý na základe importovaného meridiálneho rezu a zadaných uhloch prípadne ich priebehov dokáže vygenerovať lopatkovú plochu. Tú už následne nie je potrebné ďalej upravovať.

Vytvorené softvérové prostredie je schopné vo svojej podstate generovať lopatky obežného kolesa nie len z priamkových rezových čiar, ale aj z kriviek, ktoré sú definované beziérovými rovnicami. Takýmto spôsobom sa dosiahla maximálna možná variabilita nastavenia uhlov lopatky obežného kolesa.

Výsledkom je síce najkomplikovanejší možný tvar obežného kolesa, no z hydraulického pohľadu sa týmto spôsobom dosahujú najvyššie možné účinnosti a priechodnosti.

Meridiálny lopatkový rez

Takzvaný meridiálny lopatkový rez ohraničuje priestor v pracovnom objeme čerpadla, v ktorom lopatka obežného kolesa vykonáva pohyb. Návrh meridiálneho rezu je úplne prvým krokom a vychádza zo zadaných parametrov Q, H, n, z ktorých sa vypočíta rýchlobežnosť. Tá má vplyv na hlavné rozmery a tvar meridiálneho rezu, ktorý vplýva aj na samotnú priechodnosť čerpadla Ød.

V softvérovom prostredí je meridiálny rez definovaný prostredníctvom X a Y súradníc jednotlivých bodov, ktoré sú následne pospájané do jedného celku.

Hlavný geometrický parameter meridiálneho rezu je nepochybne priemer obežného kolesa D2. Je definovaný ako najväčší priemer na výstupnej hrane lopatky a má určujúci vplyv na pracovnú výšku čerpadla. Hodnoty D2 jednolopatkových obežných kolies sú zvyčajne vačšie ako pri viaclopatkových čerpadlách, čo súvisí najmä s priechodnosťou tuhých častíc meridiálnym lopatkovým rezom.

Ďalším špecifikom pre tento typ čerpadiel je tvar vstupnej hrany lopatky. Lopatka je vyformovaná tak, aby sa dosiahla požadovaná priechodnosť.

Uhly lopatky

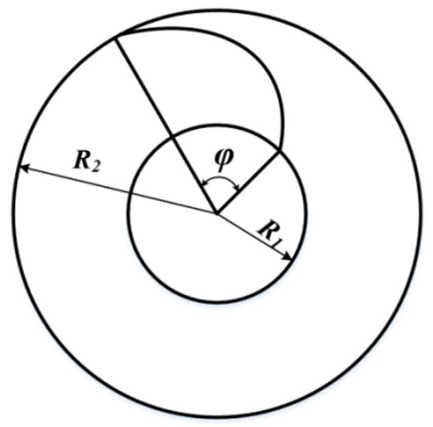

Uhol opásania ϕ

Jedným z hlavných parametrov lopatky jednolopatkového obežného kolesa je tzv. uhol opásania. V podstate je to uhol obkrútenia lopatky okolo osi otáčania (viď. obrázok nižšie). Tento parameter úzko súvisí s dĺžkou lopatky a má výrazný vplyv na parametre čerpadla a samozrejme priechodnosť tuhých častíc.

Uhol stúpania lopatky β

Ďalším dôležitým návrhovým parametrom je uhol stúpania lopatky β, ktorý vyjadruje pozíciu lopatky voči meridiálnemu smeru prúdenia v čerpadle. Zvyčajne sa určuje na vstupnej a výstupnej hrane lopatky, pričom sa zadefinuje aj jeho priebeh pozdĺž lopatky. Dôležitosť tohto parametra je pre vývojárov jasná. Dôležitú funkciu hrá aj pri prevádzkovaní týchto čerpadiel. Aj vďaka tomuto parametru sa dosahuje malých zmien prúdenia na vstupe do čerpadla, čím sa znižuje zavírenie častíc a tým pádom aj ich pravdepodobnosť upchatia sa. Jeho vplyv môžeme vidieť aj pri nízkom šmykovom napätí tzv. „shear stress“, čoho výsledkom je čerpanie média s minimálnou deformáciou požadovanou napríklad v potravinárskom priemysle.

Numerické výpočty ( Computational fluid dynamics)

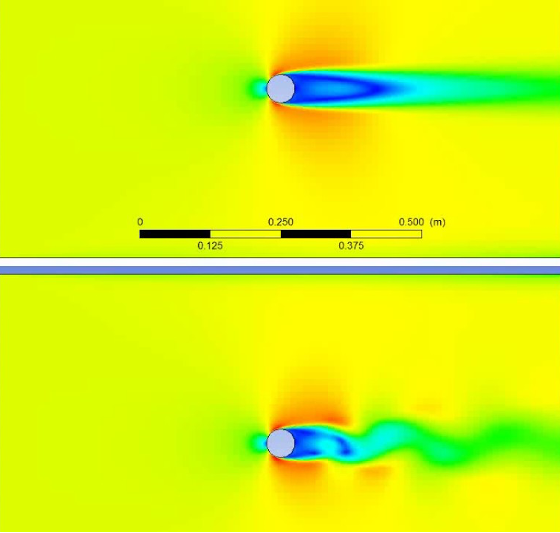

Numerická metóda výpočtu je založená na základe počítačovej podpory s postupným približovaním sa k výsledku. Riešené sú Navier-Stokesove rovnice v diferenciálnom tvare, ktoré boli generované automaticky na základe zostavenej výpočtovej siete, zadaných okrajových podmienkach a modelu turbulencie. Pri výpočtoch hydrauliky čerpadiel SPIRAM sa vždy začína s použitím Steady-State numerického modelu. To znamená, že žiadna okrajová podmienka sa v čase nemení.

Steady-State numerický model je z hľadiska výpočtového času veľmi ekonomický v porovnaní s Transientným modelom. Ten vyžaduje pri rovnakom výpočtovom výkone mnohonásobne viac výpočtového času. Transientný typ výpočtu sa používa v neskorších fázach návrhu, kde sa finalizuje návrh hydrauliky čerpadla a s vyššou presnosťou je možné dosahovať posuny v rámci parametrov a hlavne hydraulickej účinnosti. Tento typ výpočtu sa taktiež používa pri výpočte radiálnych a axiálnych síl, ktoré neskôr slúžia ako počiatočné údaje pri dimenzovaní hriadeľa a ložísk konkrétneho čerpadla.

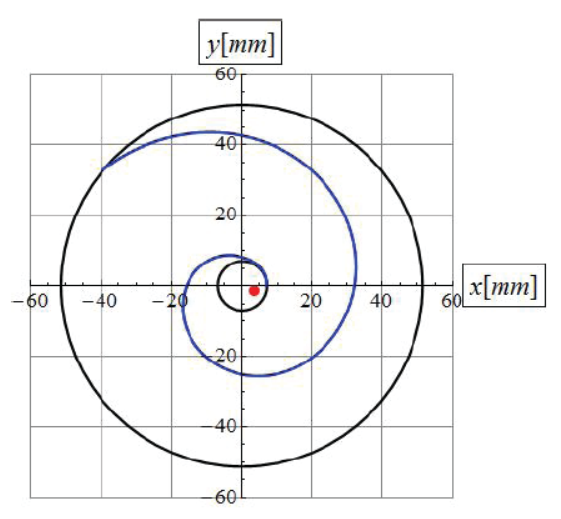

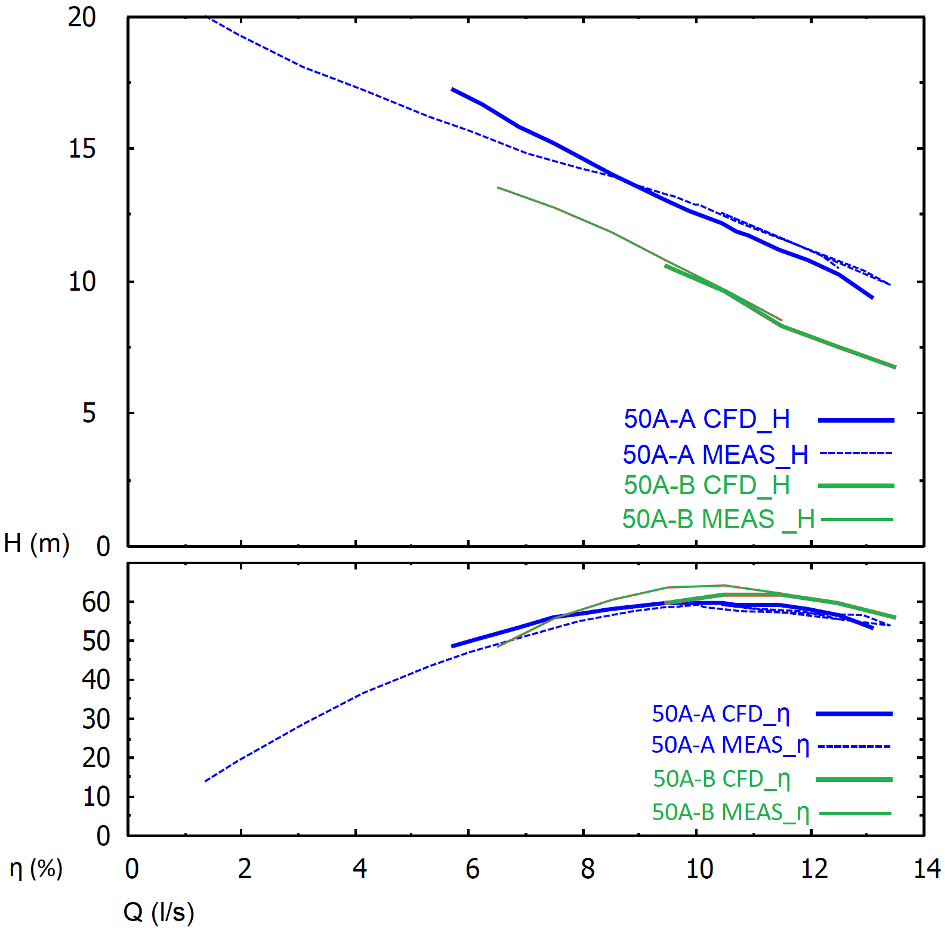

Pre porovnanie týchto výpočtov predstavujeme obrázok (viď. nižšie). Je na ňom možné vidieť, že Steady-State model nezohľadňuje nestacionárne javy prebiehajúce v čase, avšak pre simuláciu prúdenia odstredivých čerpadiel je vhodný. Najmä pre pracovné body v okolí optimálneho pracovného bodu.

Vďaka mnohoročnému získavaniu výsledkov z laboratórnych meraní prototypov čerpadiel SPIRAM bolo možné nájsť ideálne nastavenie výpočtových programov. Práve toto know-how umožňuje našej spoločnosti vyrábať zakázkovým spôsobom čerpadlá ušité zákazníkom na mieru.

3D hydraulický model

Výpočtová sieť

Pre CFD výpočet a simuláciu je potrebné zostrojiť výpočtové siete pre obežné koleso, saciu rúru a špirálový rozvádzač s konkrétnou dĺžkou výtlačného potrubia. Výpočtová sieť navrhovaného jednolopatkového čerpadla bola zostavená na základe 3D modelu jeho vnútorného pracovného objemu. Siete boli stanovené na základe ich porovnávania výsledkov s laboratórnymi testami pre dosiahnutie čo najpresnejších parametrov. Pre zabezpečenie požadovanej numerickej presnosti musia byť stále dodržané kritériá pre tvorbu výpočtovej siete. Celkový počet elementov numerického modelu čerpadla býva v počte desiatkách miliónov elementov. Hustota siete sa definuje na základe stanoveného faktora. Ten vychádza z rýchlosti v najužších miestach geometrie a vlastností pracovného média.

Okrajové podmienky a výpočet sledovaných premenných

Simulácia vychádza zo zadaných okrajových podmienok, ktoré sú založené na simulovanom pracovnom bode.

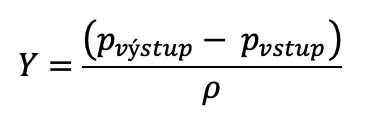

Špecifická energia čerpadla je definovaná ako podiel rozdielu statických tlakov medzi vstupom a výstupom a hustotou čerpaného média:

Hodnoty tlakov sa získajú priamo z CFD výpočtu a ako referenčné pracovné médium sa normatívne používa voda. Samozrejme, ak si to aplikácia vyžaduje, je možné zadať aj akékoľvek iné pracovné médium.

Keďže sa v rámci výpočtu uvažuje s nestlačiteľným prúdením média, určenie objemového toku z hmotnostného je nasledovný:

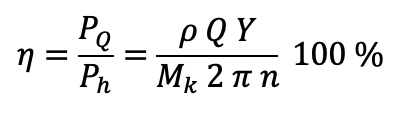

Hydraulická účinnosť udáva pomer medzi hydraulickým výkonom čerpadla a príkonom na hriadeli. Je to zložka celkovej účinnosti čerpadla. Platí, že čím vyššia hydraulická (a teda aj celková) účinnosť, tým menej energie je potrebné na prevádzku čerpadla v danom pracovnom bode. V praxi to znamená ekonomickejšiu prevádzku.

Hodnota parametra sa určuje nepriamo z počítaných veličin podľa vzťahu:

Značenie:

PQ - hydraulický výkon čerpadla

Ph - príkon na hriadeli

ρ - hustota pracovného média

Q - objemový tok

Y - špecifická energia

Mk - krútiaci moment

n - otáčky čerpadla

Vyhodnotenie dát

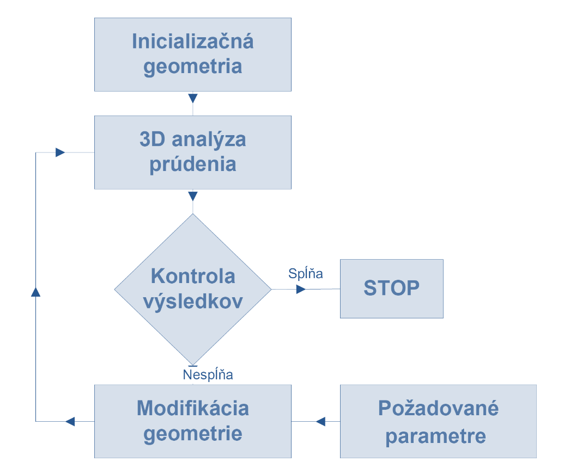

Pri návrhu hydraulík čerpadiel SPIRAM je použitý systém postupného približovania sa k požadovaným hydraulickým parametrom. Po každej sérii CFD numerických výpočtov sa vykoná kontrola získaných údajov s požadovanými. Na základe tohto porovnania sa realizujú potrebné úpravy na geometrii lopatky v 3D prostredí.

Z vypočítaných výsledkov, ktoré sa ukladajú do tabuľky pre každý jeden nastavený prietok sa zostrojujú priebehy hodnôt špecifickej energie, ktorá je prepočítavaná na dopravnú výšku, ďalej hydraulický príkon (požadovaný výkon), ktorý je vypočítavaný z krútiaceho momentu a otáčok. Z týchto hodnôt sa vypočítava hydraulická účinnosť čerpadla.

Vďaka dlhoročným skúsenostiam a získanému know-how, ktoré boli nadobudnuté v oblasti numerických výpočtov je možné s vysokou presnosťou (odchýlky do 2%, overené na desiatkach vyrobených a odskúšaných hydraulikách či už v laboratóriu, alebo v praktickej aplikácii) získavať výsledky z výpočtov a to aj bez potreby výroby prototypových zariadení.

Po odladení hydrauliky nového čerpadla je návrh presunutý na KROK 3: VYVÁŽENIE OBEŽNÉHO KOLESA.

Prečítajte si aj ďalšie články zo série:

10 KROKOV VÝVOJA A VÝROBY ČERPADIEL SPIRAM PODĽA ŠTANDARDOV INDUSTRY 4.0

- KROK 1: ZADÁVACIE PARAMETRE

- Rozhodujúce faktory pre začatie vývoja čerpadiel SPIRAM

- KROK 2: NÁVRH HYDRAULICKEJ ČASTI ČERPADIEL SPIRAM

- KROK 3: VYVAŽOVANIE OBEŽNÉHO KOLESA ČERPADLA SPIRAM

- KROK 4: VÝPOČET SÍL ČERPADLA SPIRAM

- KROK 5: KONTROLA VÝSLEDKU HYDRAULICKÉHO VÝVOJA

- KROK 6: NÁVRH KONŠTRUKCIE ČERPADLA

- KROK 7: VÝROBA MODELOVÝCH ZARIADENÍ NA ODLIEVANIE

- KROK 8: VÝROBA ČERPADLA – ODLIEVANIE, OBRÁBANIE, KOMPLETOVANIE, LAKOVANIE

- KROK 9: SKÚŠOBNÝ CHOD ČERPADLA SPIRAM

- KROK 10: MONTÁŽ ČERPADLA SPIRAM